Excepcional - Propriedades Mecânicas dos Materiais (PARTE 2)

- Drano Rauteon

- 25 de nov. de 2024

- 17 min de leitura

Atualizado: 17 de fev.

Este artigo é a continuação do Capítulo 1 (CLIQUE AQUI! para acessar), que traz uma 'penca' de exemplos práticos sobre como as forças atuam em diferentes sistemas mecânicos e eletrônicos que estão ao nosso redor. Entretanto, resolvi dividi-lo em duas partes - assim como já fiz com várias outras publicações -, afim de organizar melhor o conteúdo e explorar ainda mais a prática e a teoria.

Se, no Capítulo 1, exemplos práticos foram apresentados, aqui vai um bocado de teoria sobre:

Observe que tanto o parafuso quanto o cilindro mostrados como exemplo no Capítulo 1, ao serem forçados precisam ter algo fundamental pra não serem frágeis: o seu extremo oposto, a elasticidadade, e na sequência, a plasticidade!

Seguimos então com a explicação...

Tensão de ruptura?

Quando, por exemplo, uma barra composta por alguma liga metálica ou alguma liga polimérica é submetida a um esforço axial de tração (N), ela fica sujeita a uma tensão (σ), que é a razão entre a força e a área da seção transversal da peça.

O módulo de elasticidade (E) é uma constante de proporcionalidade entre a tensão (σ) e a deformação (ε), que torna esta área do gráfico bastante linear.

Gráfico 1 - Como ocorre a deformação nos materiais

Onde:

-> A: Limite elástico;

-> A': Limite de proporcionalidade (região de escoamento);

-> B: Limite de resistência;

-> C: Limite de ruptura.

De acordo com a magnitude do esforço (N), o comportamento mecânico da peça pode ser elástico (quando ainda se observa a lei de Hooke), ou plástico (quando a peça sai do regime elástico de Hooke passando para o patamar de escoamento).

Região Elástica: Regime de Hooke. A peça se deforma devido ao esforço aplicado, todavia, volta ao seu estado inicial. O limite da tensão do regime elástico chama-se "resistência ao escoamento".

Sendo o módulo de elasticidade (E) uma medida da rigidez de um material, - ou seja, sua capacidade de deformar temporariamente sob a ação de uma carga e retornar à sua forma original quando a carga é removida - o módulo de Young (também conhecido como módulo de elasticidade longitudinal e simbolizado por "Y") é uma forma de quantizar a elasticidade em materiais isotrópicos (que possuem as mesmas propriedades em todas as direções) e amplamente utilizado na engenharia, pois é crucial para entender o comportamento elástico de um material.

Em outras palavras, o módulo de Young representa a relação entre a tensão longitudinal aplicada a um material e a deformação elástica resultante nessa mesma direção.

Para facilitar a compreensão: Y = E

CURIOSIDADE: A lei de Hooke determina a deformação sofrida por um corpo elástico através de uma força externa aplicada sobre ele.

Ou

Ou

Onde:

-> δ: Alongamento da peça, dado em metros (m);

-> E: Módulo de elasticidade, dado em Pascal (Pa);

-> F: Força nominal aplicada, dado em Newton (N);

-> A: Área da Secção transversal, dado em metros quadrados (m³);

-> L0: Comprimento inicial da peça (metros);

-> Lf: Comprimento final da peça (metros).

Região Plástica: O material escoa devido a tensão promovida pela carga. Essa deformação plástica é irreversível. Após o escoamento total, a tensão (σ) volta a aumentar até o limite de ruptura, onde a peça finalmente quebra. O limite de tensão de ruptura chama-se "resistência de ruptura".

O módulo de cisalhamento (G) de um material, também conhecido por módulo de Coulomb ou módulo de torção é definido como a razão entre a tensão de cisalhamento (simbolizado por "T", sendo o valor dado em Pascal) aplicada ao corpo e a sua deformação específica (abreviado aqui por "D", sendo um valor adimensional).

A tensão de cisalhamento relaciona-se com uma força aplicada paralelamente a uma superfície, com o objetivo de causar o deslizamento de planos paralelos uns em relação aos outros.

Imagem 1 - É o princípio de funcionamento das molas de cisalhamento dos sistemas de suspensão UltiMaax e HaulMaax, da Hendrickson apresentado no Capítulo 1

Veja abaixo o valor aproximado do módulo de elasticidade, módulo de cisalhamento e coeficiente de Poisson para alguns materiais:

Tabela 1 - Valores apróximados dos módulos para alguns materiais

Como podemos ver na tabela acima, quanto menor for a elasticidade, maior será a facilidade de cisalhar o material.

Quanto maior o valor do módulo de Young, menos elasticidade têm o material. Se usarmos a lógica, cerâmicas possuem o maior valor de E, enquanto polímeros possuem um valor menor. Ligas metálicas ficam entre os dois. O Y está diretamente relacionado às ligações interatômicas formadoras do material em questão, portanto, depende fortemente da composição química. Além disso, também depende da temperatura, tendendo a diminuir com o aumento desta, tornando-se menos rígido (mais elástico).

CURIOSIDADE: No gráfico abaixo temos a comparação entre a elasticidade de compósitos de base polimérica BMC / DMC / SMC (UP-GF) e a Poliamida (PA), bem como alguns metais já listados na Tabela 1:

Gráfico 2 - Comparação de elasticidade entre PA, UP-GF, Mg, Al e Aço

Perceba que a Poliamida possui muito pouca elasticidade (na casa dos 10 GPa), enquanto compósitos de UP-GF conseguem no máximo ficar na casa dos 30 GPa. Caso queira saber mais sobre compósitos, cargas em forma de fibras, pós, aditivos diversos e bases poliméricas, você pode CLICAR AQUI! e CLICAR AQUI!

CURIOSIDADE: A importância dos testes mecânicos para listar características de ligas metálicas é importante até mesmo na elétrica / eletrônica, como vemos neste fragmento de um catálogo da Aperam para algumas de suas ligas de Aço-Silício:

Tabela 2 - Perceba que são listadas informações sobre limite de escoamento e resistência mecânica. Volte no Gráfico 1 para se situar

Nos motores e alternadores, é fundamental que o núcleo do estator e do rotor sejam de elevada resistência mecânica, isto pois, na medida que a velocidade do rotor aumenta, forças centrífugas e tensões significativas são geradas, necessitando de reforço dos materiais usados nos componentes rotativos.

Recentemente, a Xiaomi apresentou seu primeiro automóvel, e desenvolvido com mecânica própria. Uma das novidades é o emprego de chapas de Aço-Silício de 0,2 mm para o estator e 0,35 mm para o rotor, tendo limite de resistência de 960 MPa, superando os valores usuais da indústria, já que o motor HyperEngine V8S consegue bater incríveis 27.200 RPM, enquanto o V6 e V6s são "normais", com seus 21 mil RPM. Essa solução vai por um caminho diferente da Tesla, por exemplo, que resolveu "enrolar" o rotor numa capa de tecido de fibra de Carbono para evitar o desmantelamento do conjunto em altas rotações:

Imagem 2 - As chapas e imãs são todos fortemente unidos pela capa de tecido de CF (Carbon Fiber)

Caso queira saber mais sobre motores elétricos, CLIQUE AQUI e CLIQUE AQUI!

Caso queira saber mais sobre ligas de Aço-Silício, CLIQUE AQUI!

Mas e o coeficiente de Poisson?

A razão de Poisson (simbolizada por "µ", sendo um valor adimensional) mede a deformação em relação à direção de aplicação da carga de um material homogêneo e isotrópico. A relação estabelecida não é entre tensão e deformação, mas sim entre as deformações ortogonais. Por exemplo, ao aplicar tensão de tração a um elástico, é possível observar com facilidade que conforme o material é alongado axialmente, sofre contração na direção transversal, diminuindo sua espessura à medida que o alongamento aumenta ao longo do eixo onde a tensão de tração é aplicada. Da mesma forma, a aplicação de forças compressivas em uma bola de borracha, por exemplo, apresentará um comportamento parecido, uma vez que este material será expandido lateralmente ao longo de seu eixo transversal à medida que é comprimido longitudinalmente.

Os valores do coeficiente de Poisson de um determinado material podem contribuir para a previsibilidade de seu comportamento durante uma solicitação mecânica, já que materiais frágeis possuem valores de Coeficiente de Poisson próximos de 0, enquanto materiais elásticos possuem valores próximos à 0,7, por exemplo.

Para materiais isotrópicos o módulo de cisalhamento, o módulo de elasticidade e a razão de Poisson estão correlacionados pela seguinte equação:

CURIOSIDADE: Para a maioria dos metais que possui razão de Poisson de 0,25, o módulo de cisalhamento G equivale a aproximadamente 40% de Y, desta forma, se o valor de um dos módulos for conhecido, o outro pode ser estimado.

Muitos materiais são anisotrópicos, isto é, as propriedades mecânicas variam de acordo com a direção. Para esses materiais, as propriedades elásticas são completamente caracterizadas somente com a especificação de todas as constantes elásticas, sendo que o número destas depende da simetria do material. Como forma de complemento de conteúdo, acesse o PDF abaixo, com informações sobre a caracterização dos valores E em compósitos:

A maioria dos materiais policristalinos podem ser considerados isotrópicos, uma vez que a orientação dos grãos é aleatória.

CURIOSIDADE: Tanto os plásticos quanto as borrachas são feitas de polímeros, todavia, recebem respectivos nomes devido ao fato de serem plásticos (deformam-se e não retornam ao estado inicial) e elásticos (deformam-se, mas voltam ao estado inicial).

CURIOSIDADE: Podemos fazer uma analogia entre estas propriedades mecânicas e as propriedades elétricas dos materiais.

→ A polarização dielétrica equivale a fase elástica, ou seja, o material tem sua estrutura semi-cristalina ou amorfa polarizada, porém, volta ao normal ao interromper a aplicação de tensão elétrica (Volts).

→ Quando a tensão elétrica for alta o bastante para ir além da polarização, o material sofre uma ruptura dielétrica, tornando-se um condutor momentâneo até seu colapso por excesso de calor. Já quando a tensão mecânica for alta o bastante para ir além da fase elástica, ocorre o escoamento do material, gerando uma deformação plástica que antecede seu colapso (quebra, rompimento). Para saber mais sobre como ocorre a ruptura dielétrica, leia o texto sobre Condutores e Isolantes.

Mas as cerâmicas e vidros?

Como visto anteriormente nos tópicos sobre módulo de Young e de cisalhamento, tais materiais possuem muito pouca elasticidade e o gráfico não passa disso, ou seja, não ocorre escoamento, gerando-se ruptura bem antes. São, portanto, frágeis por natureza.

Quando fiz o artigo sobre velas de ignição (você pode ler CLICANDO AQUI!) resolvi abrir alguns ignitores para estudar o interior do componente, e ao pressionar o corpo cerâmico na morsa, com pouquíssima compressão cacos voaram para todos os lados!

Imagem 3 - Cerâmica é resistente ao calor extremo, no entanto, frágil feito vidro!

Aprecie o genérico gráfico abaixo:

Gráfico 3 - Curva de deformação para alguns materiais

Note que o PMMA (PoliMetilMetaAcrilato, mais conhecido como Acrílico) possui um maior grau de elasticidade que o vidro, o substituindo em várias aplicações, como por exemplo lanternas de veículos.

Imagem 4 - Lanterna de um Scania. Os carros de passeio também usam PMMA na lente

No entanto, para outras aplicações o Policarbonato se torna melhor, já que sua elasticidade é ainda maior que a do Acrílico. Basta você pegar um CD ou DVD e flexioná-lo ao limite para ver o quão difícil é atingir a ruptura do material. É por este motivo que lentes de faróis automotivos não utilizam mais vidro comum ou temperado, mas sim PC!

Imagem 5 - Farol do Palio Attractive com lente de Policarbonato

Dada a maior capacidade do PMMA de trincar ao ser atingido por artefatos, a dianteira precisa ter lentes mais resistentes!

Como a traseira do veículo não é tão propícia a ser atingida por pequenos objetos durante a rodagem, e levando em conta o fato do Policarbonato ser mais caro, permanece o uso de Acrílico.

CURIOSIDADE: Para saber muito mais sobre plásticos e borrachas, comece CLICANDO AQUI!

Resistência à tração

Resistência à tração, tratada também pelo conceito de limite de resistência à tração (LRT), é indicada pelo ponto máximo de uma curva de tensão-deformação e, em geral, indica quando a criação de um "pescoço" (necking) irá ocorrer. Em outros termos é a máxima tensão que um material pode suportar ao ser esticado ou puxado antes de ocorrer seu escoamento. Como é uma propriedade intensiva, o seu valor não depende do tamanho da amostra. No entanto, é dependente de outros fatores, como a preparação e formato da amostra, da presença ou ausência de defeitos de superfície, da temperatura de teste e da composição química do material.

CURIOSIDADE: Neste âmbito de estudos precisamos classificar as propriedades da matéria em dois tipos, isto é, as intensivas e as extensivas.

→ As propriedades intensivas são aquelas que não dependem da massa da amostra. Por exemplo, se temos uma solução e medimos a sua temperatura, independente da sua quantidade, a temperatura será a mesma. Outros exemplos são os pontos de fusão e de ebulição, independente da quantidade de material, eles permanecerão os mesmos.

→ As propriedades extensivas são aquelas que dependem da massa da amostra. O volume é um exemplo, podemos ver isso comparando um saco de 25 kg de farinha com um bag de 1 tonelada. É obvio que o que possui maior massa ocupa um espaço maior.

Existem também algumas propriedades intensivas que são derivadas de propriedades extensivas, como é o caso da densidade (densidade = massa/volume). A densidade é uma propriedade intensiva, pois não depende da variação da massa.

Alguns materiais quebram sem deformação plástica, no que é chamado de fratura frágil. Outros, que são mais dúcteis, incluindo a maioria dos metais, experimentarão alguma deformação plástica, estiramento (formando um "pescoço") antes da fratura.

CURIOSIDSADE: Você sabe o que é fluência dos metais? É um fenômeno pelo qual ligas metálicas tendem a sofrer deformações plásticas quando submetidos por longos períodos à tensões constantes, porém inferiores ao limite de resistência normal do material. Pode ser ativada pela temperatura (sua ocorrência é comum a temperaturas elevadas), e se manifesta com o passar do tempo. Esta deformação produz fissuras no material e pode acabar em ruptura. À temperatura ambiente, a deformação das estruturas metálicas é muito pequena, a não ser que a carga adquira uma tal intensidade que se aproxime do ponto de colapso.

Vamos ir pra um exemplo mais prático? Você já pensou se os parafusos fossem feitos de cerâmica?

Ao mínimo aperto você com certeza iria quebra-los em vários cacos!

Pense nisto e você verá que todo parafuso precisa ter um grau de elasticidade para se tornar aplicável em um sistema mecânico, ou seja, todo parafuso é elástico!

"Mas me disseram que os parafusos do cabeçote do carro são elásticos, os outros são comuns"

Pois é, não apenas os parafusos de cabeçote, mas também muitos parafusos do motor como um todo ultrapassam a fase elástica no momento do aperto, sofrendo uma deformação plástica, ou seja, irreversível, e por isso é comum ouvir dizer que "não se pode reaproveitar parafusos de cabeçote". Entretanto, muitos manuais de montagem de motores informam o comprimento máximo que determinados parafusos podem atingir para que então o mecânico tenha que obrigatoriamente descartá-los, sendo assim, alguns podem ser reutilizados mais uma vez.

De qualquer forma, vamos teorizar primeiro sobre parafusos elásticos!

Imagem 6 - Prato de uma quinta-roda Jost com fixadores Classe 8.8

Mas o que a classe do parafuso tem a ver com o assunto?

Imagem 7 - O que significam os números na cabeça dos parafusos?

Os parafusos têm classificações de resistência que indicam as peças ideais para cada tipo de aplicação.

CURIOSIDADE: Para parafusos com rosca métrica se utiliza o termo “classe” enquanto para parafusos com rosca polegada o termo correto é “grau”.

Na indústria em geral, por exemplo, os fixadores mais utilizados são das classes 4.8, 5.8, 8.8, 10.9 e 12.9.

Vejamos outro exemplo:

Complemento 1

Há, também, diferenças entre as classes no que se refere aos materiais e tratamentos distintos. Os parafusos de classe 4.8, 5.8 e 6.8, por exemplo, não recebem tratamento de têmpera e revestimento e costumam ser produzidos em aço de baixo ou médio teor de Carbono.

Já os fixadores de classe 8.8, 10.9 e 12.9 precisam receber os tratamentos e são fabricados com Aço-liga ou de médio teor de Carbono.

No caso de parafusos polegada, a indicação do grau é realizada através de marcas ou em alguns casos, a ausência delas. Os graus de resistência dos fixadores polegada são equivalentes às classes de resistência dos métricos.

Quanto maior for a classe / grau de resistência do parafuso, maior será a sua capacidade de gerar força, entretanto, menor será sua ductibilidade (propriedade do material de sofrer deformação permanente sem romper, sendo que, quanto menos dúctil for o parafuso, menor será sua capacidade de alongamento sem se romper).

Tendo esta informação em mãos, descobrimos o motivo daquele parafuso entortado lá no Capítulo 1 ter chegado numa deformação plástica tão grande!

Na verdade, ele foi aplicado em uma gambiarra no selim da minha bicicleta após o parafuso original ter quebrado ao meio em pouco tempo de uso da bike.

Já era o segundo parafuso e o problema persistia. Com a trepidação, o fixador afrouxava e a cada pouco era necessário re-apertar, além do mais a falta de ergonômia fazia com que a massa aplicada gerasse um desequilíbrio, forçando o selim mais de um lado do que de outro, flexionando o parafuso. Então resolvi fazer um 'sanduíche' com camadas de borracha entre as peças de liga de aço e de Alumínio que compunham a estrutura e passar outro fixador. Ficou assim:

Imagem 8 - Até o momento apenas precisei re-apertar uma vez

Creio que uma hora precisarei desmontar tudo para trocar as borrachas, afinal elas 'calam' na parte metálica e impedem que o parafuso se solte, todavia, com o passar dos tempo ocorre o ressecamento e perda da elasticidade / plasticidade, tornando o material quebradiço.

O limite de resistência à tração é usualmente encontrado pela realização de um ensaio, registrando-se a tensão aplicada versus a deformação. O máximo ponto da curva de tensão-deformação é o LRT.

A resistência à tração é definida como uma tensão, que é medida como força por unidade de área. Para alguns materiais não-homogêneos (ou com vários componentes), a resistência à tração pode ser definida apenas como uma força ou uma força por unidade de largura. No Sistema Internacional de Unidades (SI), a unidade é o Pascal (Pa) ou os seus múltiplos, como o MegaPascal (MPa), ou, ainda, a medida equivalente, que é Newton por metro quadrado (N/m³). Uma unidade usual nos Estados Unidos é a Libra-força por polegada quadrada (lbf/pol³ ou psi) ou seu múltiplo, kilo-Libra por polegada quadrada (abreviadamente, ksi ou, às vezes, kpsi), e é comumente usada como medida de resistência à tração.

Na imagem abaixo, uma etiqueta de um semi-reboque onde são informados os valores de torque ideais para os parafusos utilizados no projeto. Os valores mudam de acordo com o tamanho do fixador e sua classe:

Imagem 9 - Estes valores são informados para que seja feito o reaperto dos parafusos periodicamente

Resistência à vibração?

E quando ocorre o escoamento? O travamento de fixadores por deformação plástica é mais comum do que imaginamos e vai muito além dos parafusos de cabeçote. É exatamente o que eu quis fazer no selim da minha bicicleta: Ao invés de quebrar ou entortar outro parafuso, coloquei um elemento de deformação permanente na junção!

Repare que aqui não estamos dissertando sobre absorção e dissipação de vibrações, mas sim de imunidade à vibrações!

Observe a seguinte imagem...

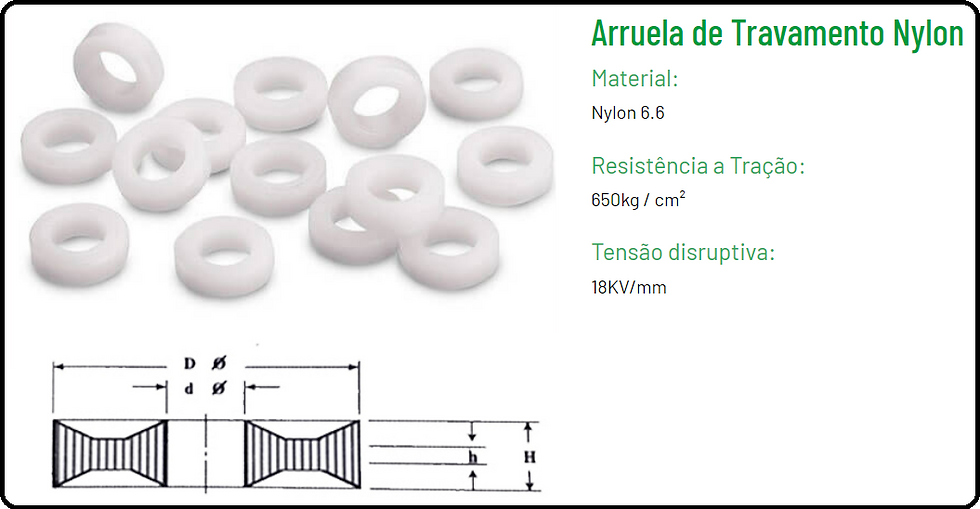

Imagem 10 - Note o que há entre sapata de liga de Alumínio e cabeça dos parafusos

Perceba que esta sapata é afixada ao chassi com parafusos comuns, de classe 10.9, porém, para evitar que a vibração solte-os com o passar do tempo são aplicadas arruelas de deformação plástica. Para tal, faz-se uso de... plástico. É simples e barato, além do mais, torna-se possível o reuso da pequena peça por algumas vezes, apesar dela se deformar cada vez mais (requerendo que o parafuso seja apertado com um torque maior).

Imagem 11 - Em geral são aplicadas arruelas de Poliamida (PA6.6), genericamente conhecida como Nylon

CURIOSIDADE: Existem aplicações que exigem buchas de borracha ou de plástico ao invés de simples arruelas...

Imagem 12 - Comparativo entre fixações de berços do tanque em semi-reboques dianteiros de rodotrens da RANDON/Triel-HT e EHBSA-BR

As buchas de borracha podem ser feitas de NR, NR+BR ou NR+SBR, enquanto as de plástico fazem uso da PA6.6!

Também é comum o uso de arruelas de latão ou liga de Alumínio:

Imagem 13 - Arruelas metálicas de deformação plástica

A aplicação de tais arruelas metálicas é comum no bujão do cárter de motores de combustão interna. Sempre ao trocar o óleo do seu veículo, a remontagem do bujão exige um novo elemento deformável.

Ao invés de usar uma arruela de plástico ou até mesmo metálica, muitos projetos podem usar uma polca auto-travante, cuja diferença para as comuns é justamente um anel de plástico em uma das extremidades que se deforma e 'cala' na rosca do parafuso.

Imagem 14 - Este tipo de polca é conhecido pelo nome comercial "Parlock" e também faz uso de Poliamida

Ela também pode ser reutilizada algumas vezes, todavia, com o tempo perde a capacidade de travar a rosca e acaba afrouxando com a vibração do sistema.

CURIOSIDADE: A Poliamida possui uma elasticidade e resistência ao impacto bastante baixa se comparado com outros tipos de polímeros (ela se aproxima do PMMA), e por ser plástico seu escoamento é conseguido com menor torque, o que, além do custo de produção, facilita sua implementação. Podemos notar a baixa elasticidade da PA quando aplicada em forma de placa de desgaste (estas peças são chamadas genericamente pelo nome comercial Tecnil) em quintas-rodas de caminhões e semi-reboques. Usar um disco de PE-UHMW como elemento de desgaste é muito mais durável por possuir melhor coef. de atrito, muito mais elasticidade e resistência a impactos.

CURIOSIDADE: Outra forma de impedir que a vibração solte um fixador é o trava-rosca!

Se trata de um líquido viscoso, em geral a base de Polietilenoglicol (PEG) que é passado na rosca do fixador antes de sua instalação. Ao curar (é anaeróbico, ou seja, não precisa estar em contato com a atmosfera), uma película de material borrachoso se forma entre as superfícies roscadas impedindo a soltura das peças por vibração, bem como impedindo infiltrações / vazamentos de qualquer natureza.

Imagem 15 - Dois parafusos de fixação do painel frontal de um Ford Focus MK1.5

Na sequência, a composição química de dois produtos do tipo trava-rosca:

Imagem 16 - Todos os produtos do tipo possuem o Hidroperóxido de Cumeno, um agente de cura para o Polietileno

Agora, um trava-rosca de uma marca mais famosa no mercado:

Imagem 17 - Note a lista mais extensa de componentes químicos

Veja que os dois produtos possuem a mesma base, isto é, o CAS 25852-47-5 e o CAS 18268-70-7. Ambos podem ser aplicados em ambientes com alta temperatura, tanto é que o fazem em componentes periféricos dos motores de combustão interna e elétricos, onde arruelas plásticas são mais suscetíveis à degradação e não garantem o resultado esperado no longo prazo.

No seguinte PDF, algumas informações técnicas do LOCTITE 263, outro travas-roscas da Henkel:

Para além deste sistema usando plásticos, existem polcas auto-travantes mais complexas, que fazem uso de tecnologias proprietárias, todavia, com o mesmo propósito: deformação plástica para travamento do fixador.

Imagem 18 - Sistema auto-travante sem componentes feitos de polímero

O próximo sistema é ainda mais semelhante aos parafusos de deformação plástica:

Imagem 19 - Polca de deformação plástica

Para entender melhor o funcionamento da polca Helicoil e da polca de torque, vamos ver alguns parafusos de deformação plástica utilizados em motores de combustão interna, com enfoque na composição química...

Os parafusos de cabeçote para motores à combustão, em geral, possuem propriedades elásticas, plásticas e de resistência bem específicas. O fixador possuí uma resistência a tração inicial e um torque fornecido pré-determinado pelo fabricante gera uma tensão normal na área da cabeça do fixador, e, essa tensão, deve-se à “pré-carga inicial” (assentamento da peça) e aos passos de aperto angular subsequentes indicados por cada fabricante.

Fase pré-carga

A pré-carga é o aperto definido pelo fabricante ou montadora efetuado utilizando-se um torquimetro para tencionar e assentar o cabeçote (processo de baixa complexidade, necessitando apenas a regulagem do torquimetro e sua correta utilização).

Fase de torque angular

Este processo pode ser dimensionado para utilizar a capacidade máxima de resistência do parafuso, ou seja, o parafuso se deforma na região plástica sem que haja a ruptura. A liga metálica utilizada na confecção do fixador possuí alta ductibilidade (capacidade de se deformar antes de se romper).

A fase de torque angular é a mais precisa e seu dimensionamento é feito para que ultrapasse o escoamento em todos os casos, e, por esse motivo, é extraído à máxima força e menores dimensões precisam ser considerados no cálculo. A consequência disso é que esse método permite que sejam utilizados parafusos menores para se obter a força esperada e manter a junta em funcionamento.

No site "núcleo do conhecimento" visualizamos um artigo denominado "ESTUDO SOBRE ELASTICIDADE E PLASTICIDADE DOS PARAFUSOS DE CABEÇOTES AUTOMOTIVOS". Neste texto é descrito uma análise feita com amostras reais, comparando parafusos novos (medidas fornecidas pelo fabricante) e parafusos usados retirados de motores após manutenção. Foram realizadas medições com paquímetro, sendo:

-> Amostras de parafuso de cabeçote do Fiat Marea 2.0;

-> Amostras de parafuso de cabeçote da Mitsubishi Pajero 2.8 D;

-> Amostras de parafuso de cabeçote do Fiat Palio 1.6;

-> e amostras de parafuso de cabeçote da Chevrolet Zafira 2.0.

Observou-se que os parafusos usados possuíam comprimentos diferentes dos parafusos novos (deformação plástica). Buscou-se, então, saber a tensão aplicada em cada parafuso para gerar as deformações observadas, bem como o deslocamento linear de cada parafuso. Para isso utilizaram as fórmulas da Lei de Hooke e até mesmo projeções no SolidWorks.

Os resultados obtidos foram comparados com as tabelas ASTM e SAE para aços de utilização mecânica, e apontam que as peças analisadas tem propriedades relacionadas ao aço SAE 4340 para as amostras dos carros Palio, Marea e Pajero, com o módulo de elasticidade na casa dos 210 GPa.

Já para a Zafira foi utilizado como base o aço SAE 6150, cujo módulo de elasticidade gira em torno de 190 GPa.

Tabela 3 - Composição dos aços mencionados na análise

Detectou-se que o aço SAE 4340, por exemplo, tem um limite de escoamento de 460 MPa. Caso a força aplicada ao parafuso exceda o limite de escoamento, ou seja, ultrapasse a força de 460 MPa, ele entra na fase de deformação plástica, não retornando mais ao seu formato original.

O aço AISI 4340, classificado como um aço de baixa liga com médio Carbono, apresenta alta tenacidade, boa resistência mecânica, usinabilidade média, baixa soldabilidade e alta temperabilidade. Este material frequentemente é empregado em componentes mecânicos, em geral sob a ação de tensões dinâmicas.

No Capítulo 3 trabalhamos a Força de Compressão, Resistência ao Impacto, Atrito, Geometria e Influência da Temperatura nos materiais.

Gostou do artigo? Achou algum problema? Ficou com dúvidas? Entre em contato com Hardware Central pelo Facebook ou pelo e-mail hardwarecentrallr@gmail.com.

FONTES e CRÉDITOS

Texto: Leonardo Ritter.

Imagens, Vídeos, Gráficos e Diagramas: Leonardo Ritter; Hendrickson; Google Imagens.

Referências: Sabó; Mundo Educação; Brasil Escola; Hendrickson; Fontaine International; Jost Brasil; Sonelastic; Biopdi; Afinko Polímeros; Revista do Parafuso; Wikipedia (somente artigos com fontes verificadas!).

Última atualização: 16 de Fevereiro de 2025.

Comments