CTM: Borracha e Plástico - Exemplos de uso na indústria automobilística (PARTE 3)

- Drano Rauteon

- 23 de mar.

- 11 min de leitura

Pra nós, basta olhar pra um objeto e dizer que ele possui plástico, borracha e ou metal em sua composição, mas não é bem assim que as coisas funcionam.

Plástico não é “tudo igual”, assim como a borracha e o metal também não são. É comum as pessoas classificarem a qualidade de um produto de acordo com essas terminologias, porém, devemos saber que há centenas de polímeros diferentes, que proporcionam milhares de combinações, isto é, compósitos, que permitem agregar características de diferentes materiais e criar produtos de alta qualidade. É o que ocorre com correias, que podem ser feitas de PA66-HNBR-GF-AF, de retentores que são feitos de PTFE ou FPM, de peças de motores e veículos feitas em PA66-GF ou PPGF, calços, coxins e batentes feitos em TPU, de dielétricos de capacitores feitos em PP, PE, PC e até polímeros semicondutores PPy e PEDT.

Mas para sabermos definir a qualidade de um produto, precisamos conhecer as combinações destes materiais, as qualidades e defeitos que cada um possui e a vantagem e desvantagem de utiliza-los. Também é necessário saber que há produtos iguais (que podem ser aplicados no mesmo sistema), todavia, feitos de materiais diferentes e com diferenças de preços gritantes, como é o caso de retentores. Um retentor de PTFE ou FPM possui uma durabilidade demasiadamente alta, entretanto, seus preços destoam das outras tecnologias mais defasadas, e essa falta de conhecimento do povo sobre as justificativas do preço alto fazem com que a maioria opte pelo mais barato achando que é “tudo a mesma coisa”.

Outra coisa fácil de se ver na população leiga e até entre profissionais desses ramos é que muitos não conhecem de fato o produto que estão utilizando (ou pelo menos insistem em utilizar termos errôneos). Um bom exemplo são as velhas juntas de vedação estáticas de cabeçotes de motores a combustão interna, que antigamente eram baseadas em Fibra de Amianto e que, pela legislação moderna, foram substituídas por Fibra de Vidro e ou Fibra de Aramida, porém, até hoje são conhecidas por todos como “juntas de amianto” ou “juntas de papelão de amianto”.

Nesta série de artigos, com a concatenação de informações selecionadas em vários sites, escritas por vários autores, trago a explicação resumida sobre Plásticos e Borrachas e exemplos de vários materiais compósitos que são utilizados amplamente pela indústria química, automobilística, eletrônica e diversas outras, porém, com enfoque na eletrônica e mecânica.

Este é mais um capítulo exclusivamente dedicado a lhe mostrar uma boa lista de exemplos de uso de plásticos e borrachas na indústria automobilística!

Caso queira ver a primeira parte, CLIQUE AQUI!

Caso queira ver a segunda parte, CLIQUE AQUI!

Dos reservatórios ao Air Bag!

→ Pois bem, o reservatório de fluído da direção hidráulica! Seja a direção puramente hidráulica (com a bomba acionada pelo motor de combustão) ou eletrohidráulica (com a bomba acionada por um motor elétrico), é necessário um reservatório para o fluído. Este reservatório, tal como sua tampa, é confecionado em resina de Poliamida (PA6 ou PA66), e isso vale tanto para automóveis de passeio e caminhões.

Imagem 1 - Reservatório de fluído de direção hidráulica aplicado em alguns veículos da Ford. Observe a inscrição ">PA66<" na parte inferior

Este reservatório costuma ser "um pouco mais" transparente quando novo. Com o passar dos anos vai ficando cada vez mais difícil de verificar o nível do fluído sem precisar abrir a tampa. Em geral, caminhões possuem um reservatório de PA66 na cor preta, sendo necessário abri-lo para conferir o nível de fluído hidráulico (em muitos há um sensor de nível)...

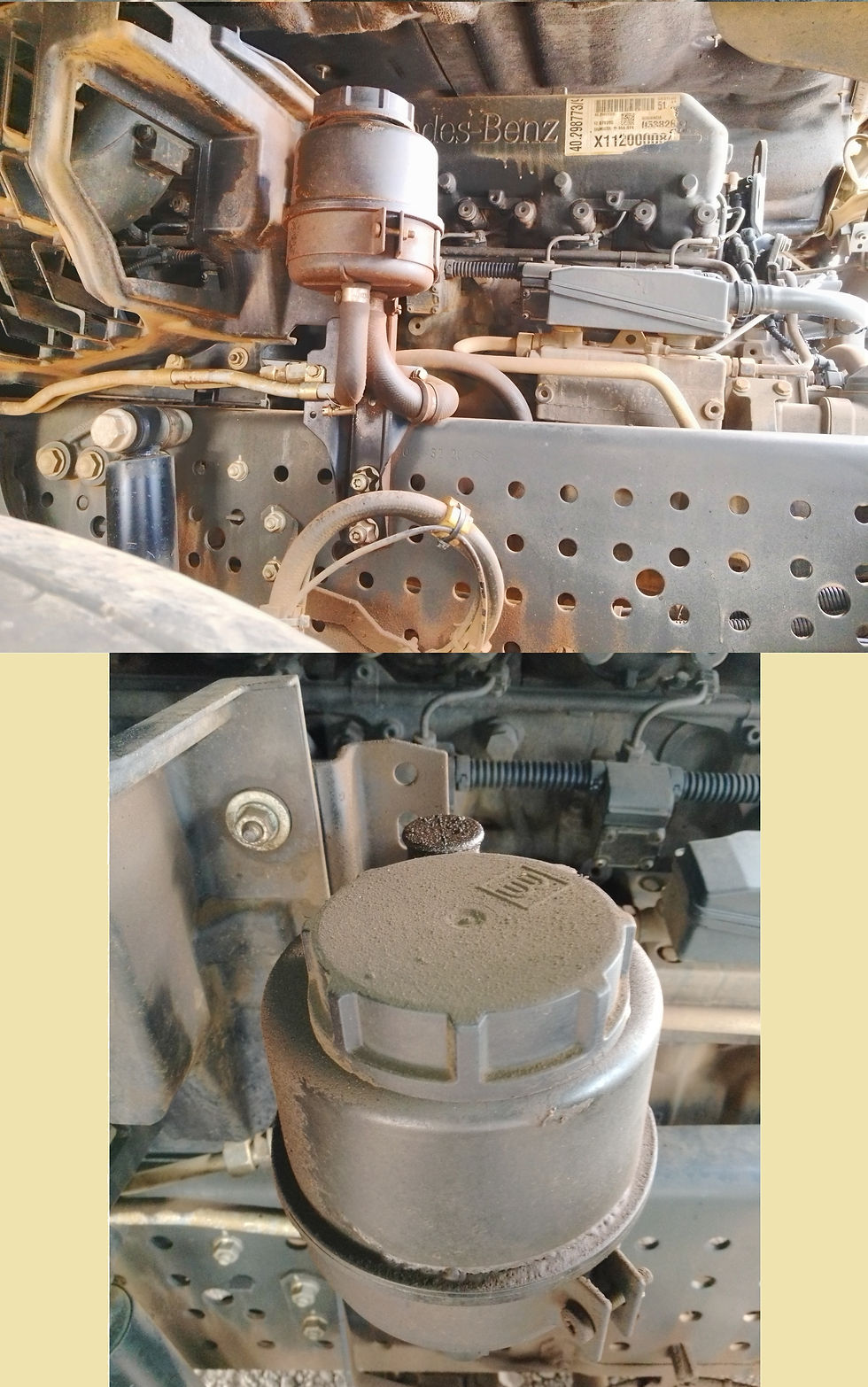

Imagem 2 - Reservatório de fluído hidráulico feito em PA66. Cofre do motor de um Mercedes-Benz Actros ano 2021

Este é um bom exemplo de reservatório que não segue aquele padrão visto anteriormente, isto é, ser feito de PP, ou PP+PE, ou PEHD...

Curiosamente, os guias de corrente dos motores também são feitos de Poliamida!

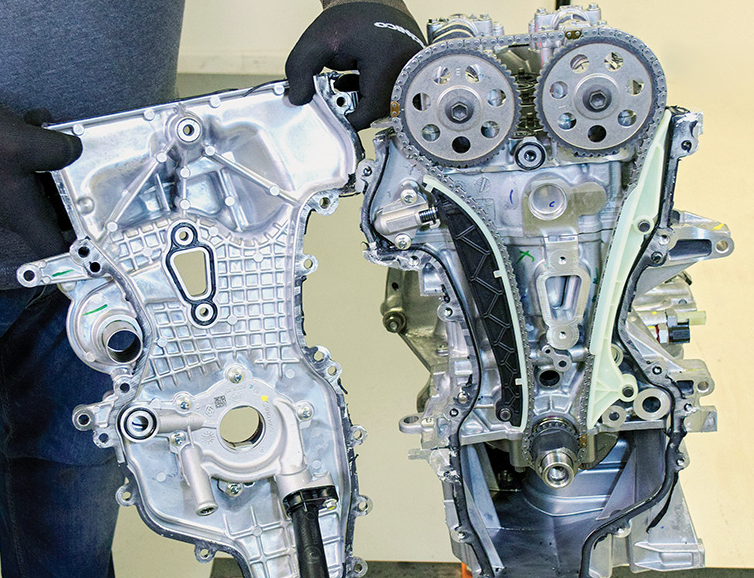

Imagem 3 - Motor Renault B4D aberto. Créditos: Revista O Mecânico

Pode ser usado uma base em liga de Alumínio ou PA66-GF, mas a parte do guia que fica em contato com a corrente é confeccionada em PA66 ou PA46!

Imagem 4 - Um guia de corrente Ford G4D3 6K297 BA

O PA46 (ou PA4.6) é superior ao PA66 (ou PA6.6) no quesito estabilidade térmica, pois tais componentes operam banhados em óleo, sob atrito e temperatura na casa dos 100 °C por mais de uma década em muitos casos.

CURIOSIDADE: Para saber mais sobre a composição de óleos lubrificantes / refrigerantes / hidráulicos, CLIQUE AQUI!

CURIOSIDADE: Para saber mais sobre os sistemas de transmissão de movimento por correia, correia dentada e corrente, CLIQUE AQUI!

→ Caminhões e seus reboques utilizam sistema de freio acionado por ar comprimido ao invés de fluído hidráulico, como ocorre nos automóveis de passeio. As mangueiras de ar utilizadas em todo o sistema de freio, tal como as de combustível dos automóveis, são confeccionadas em PA6 ou PA12 (ou então a mistura dos dois). Veja a imagem abaixo:

Imagem 5 - Mangueiras vermelhas são para o freio de estacionamento, já as amarelas são para freio de serviço. Isso é um padrão, porém podem haver diferenças em alguns modelos de reboques

A diferença para os tubos de combustível é que, em alguns casos, pode se notar um reforço no PA feito por fios metálicos (arames). A trama metálica é pouco perceptível, porém, observe a seguinte imagem:

Imagem 6 - Perceba a inscrição "TRAMADO" no tubo de PA

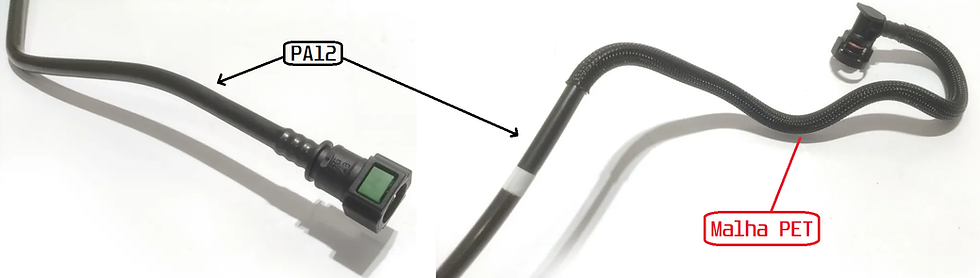

→ É comum ouvirmos dizer que as mangueiras de combustível de um veículo são feitas de "Tecalon". São mangueiras não muito flexíveis, que já são projetadas com as curvaturas específicas para cada aplicação e pontas feitas pra engate rápido. O Tecalon é nada mais que outro nome comercial para a Poliamida, no entanto, geralmente essas mangueiras utilizam apenas PA6 ou PA12. É fácil de encontra-las, basta achar a rampa de injeção do motor ou a bomba de combustível e ver que nelas estão conectadas mangueiras iguais a da imagem abaixo:

Imagem 7 - Mangueira de PA12 para a linha Renault Mégane 1 1.6 16V. Perceba que na imagem da direita há uma malha trançada de PET por cima do tubo de Tecalon, justamente para aumentar a proteção, já que aquela ponta fica muito próxima do motor e recebe muito calor

É válido mencionar que os engates rápidos usados nas pontas dessas mangueiras, em geral, são confeccionados em PA66-GF30 ou PA66-GF35...

→ Air Bags possuem uma bolsa feita de malha de PA6.6 e em vários projetos pode haver a adição de borracha inorgânica de Silicone do tipo MVQ. Veja abaixo imagens de air bags abertos com as inscrições de composição química na superfície do tecido:

Imagem 8 - Vários Air Bags abertos (incluindo um de volante da Renault) com as inscrições PA6.6, bem como VMQ (também abreviado SI). Fotos tiradas em um laboratório do SENAI.

CURIOSIDADE: Para saber mais sobre o Silicone MVQ, CLIQUE AQUI e leia o artigo sobre borrachas.

As roldanas dos esticadores e ou polias de apoio das correias do sistema de distribuição e acessórios mencionadas anteriormente podem ser feitas de PA66 reforçado com até 40% de Glass Beat (Esferas de vidro). O vidro fragmentado desta forma aumenta a estabilidade dimensional do plástico e a resistência mecânica para o deslizamento da correia tensionada com um atrito e massa reduzida se comparado às roldanas de metal:

Imagem 9 - Na imagem acima temos um tensor de correia de acessórios FPT-Litens fabricado em meados de 2012, um tensor sem mola para correia Poly-V Renault-INA fabricado em meados de 1999 e uma polia de apoio para correia dentada (motor K4M) Renault-INA, também datada de 1999

Repare que as roldanas de PA66-GB40 são lisas, isto é, não possuem frisos ou dentes pra correia, isto pois apoiam-se nas costas da cinta transmissora de movimento. Existem também sistemas que contemplam polias dentadas de plástico aditivado com vidro.

Da virada do século pra cá, um outro material, parente do PA e também vulgarmente chamado de "Nylon" ou "High Temperature Nylon" ganhou seu espaço na indústria eletrônica e mecânica, tendo uma resistência mecânica e térmica um pouco acima da Poliamida, porém, abaixo das amidas aromáticas, sendo um intermediário muito bom para algumas aplicações...

Imagem 10 - Suporte do pedal de freio de um Volvo VM feito de PA6T/X

Comumente, tais suportes de pedais são confeccionados em liga de Alumínio, entretanto, alguns já são de plástico!

Enquanto na indústria eletrônica ele é simplesmente conhecido como Poliftalamida e abreviado com a sigla PPA (do inglês Polipthalamide), na indústria automobilistica fazem uso das siglas PA4T, PA6T/X e PA10T/X. De qualquer forma, é um polímero semi-cristalino e semi-aromático que pode ser utilizado sólito ou com alguma porcentagem de lã de vidro, tal como ocorre com a Poliamida.

Pra se ter uma ideia de há quanto tempo tal material é utilizado pela indústria, em 2001 a Mazda e a Ford - na época eram do mesmo conglomerado autombilístico - começaram a comercializar uma série de motores denominados L ou MZR (Mazda) e Duratec (Ford), os quais já se aplicava um compósito de PPA-GF33 na construção da tampa lateral do cabeçote, com as saídas e entradas de fluído de arrefecimento, bem como um sensor de temperatura NTC. Tal componente NÃO POSSUI um registro térmico, mas é vulgarmente conhecido no Brasil como "carcaça da válvula termostática", devido à ser comum a implementação dela na tampa lateral em vários outros motores, prevalecendo o jargão errôneo.

Imagem 11 - A peça original de PPA-GF33 ao lado de uma cópia chinesa em liga de Alumínio injetada num processo Die Casting

Note que o componente original (código Ford 6G9G 8K556 AA), na cor preta, possui uma junta de vedação avermelhada feita em borracha sintética de FKM (mais conhecida pelo nome comercial Viton, registrado pela Du Pont). Este exemplo de uso do PPA vem de um Ford Focus MK1.5 ano 2006, que porta o Duratec 2.0 16v.

Agora sim, vamos à carcaça da valvula termostática: Do mesmo motor, trago outro exemplo de uso de PPA-GF33, mas neste caso da peça de reposição da concessionária, já que a válvula termostática original de fábrica tinha a flange feita de PPS-GF40:

Imagem 12 - Este compósito pode aguentar mais de 250 °C, entretanto, estando o termostato travado, precisa ser substituída por completo, já que compõem uma única peça

Agora, a peça de reposição encontrada na concessionária (código de catálogo 3M4Z-8575-B):

Imagem 13 - Note que não apenas o material de construção difere, mas o termostato também! As imagens da peça velha e da nova foram feitas sobre a embalagem do produto

PRA PENSAR NO CAMINHO DE CASA: Muitos acham que as peças são todas iguais, só muda a marca e o preço, então é melhor pegar os produtos mais em conta e passar longe da concessionária. Mas então eu vos pergunto: Se o produto vendido na concessionária é confiável, mas traz características diferentes daquilo de foi utilizado na fabricação do veículo, como vamos dizer que é tudo igual?

A válvula termostática da imagem acima pode ser encontrada por cerca de R$300 em revendedores autorizados Ford, enquanto peças 'idênticas' do mercado paralelo podem chegar a custar menos de R$100. Marcas alternativas medianas podem usar PA66-GF30 na confecção da carcaça desta peça, mas quanto à parte metálica do termostato não sabemos a qualidade das ligas de Cobre e de Inox aplicadas. De qualquer modo, cogite ao menos um orçamento no setor de peças da concessionária, pois as vezes o barato pode sair caro!

Plástico até no vidro?

→ Como sabemos, a legislação obriga que o para-brisa dos veículos seja de vidro laminado para que se evite estilhaços num possível impacto que o danifique. Estilhaços apenas aumentariam de forma exponencial os ferimentos dos ocupantes do veículo e de terceiros. Mas como um vidro laminado impede tal perigo? A resposta é dada na imagem abaixo:

Imagem 14 - Para-brisa de um Ford Cargo. A Pilkington é a única que vi colocar a marcação ">PVB<" em muitos para-brisas genuínos e na maioria dos paralelos que ela fornece. Em geral, as montadoras não exigem essa marcação e o mercado paralelo não faz muita questão de especificar aquilo que vende

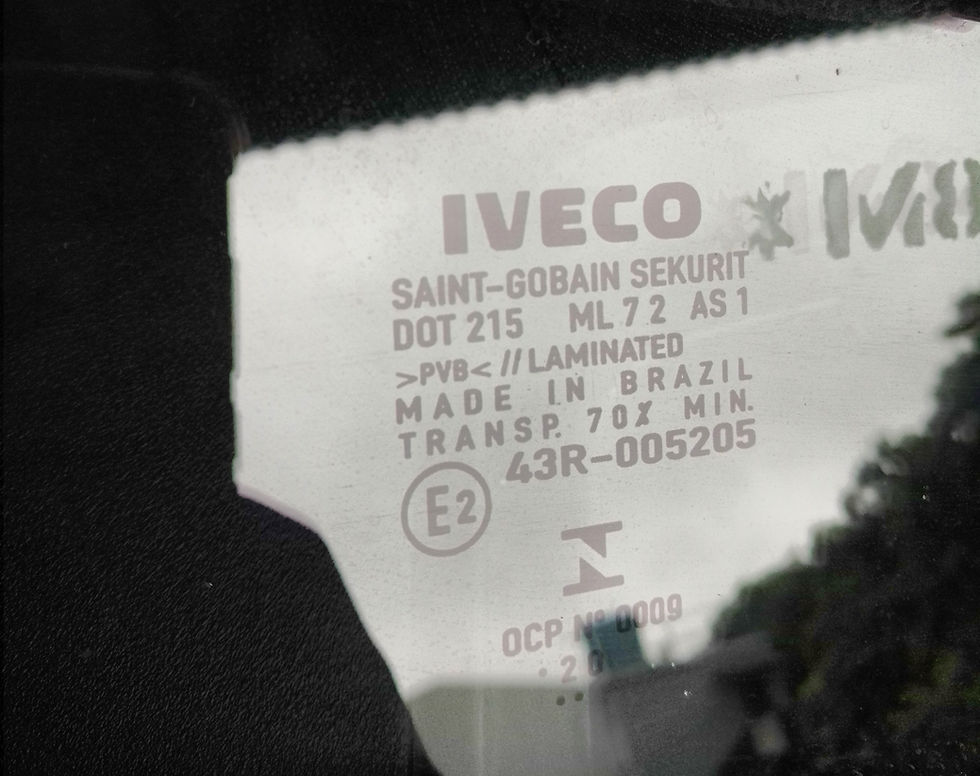

Também me deparei com alguns vidros genuínos da Saint-Gobain portando a inscrição ">PVB<":

Imagem 15 - Veja que a Saint-Gobain também usa PVB em seus vidros sodo-calcicos temperados e laminados

Imagem 16 - Para-brisa de um Scania G370 ano 2023

O PVB significa PoliVinil Butiral, um polímero geralmente disponibilizado em forma de filme adesivo, sendo amplamente utilizado para fazer o 'sanduíche' de chapas de vidro que compõe o para-brisa. Ao receber um impacto e quebrar, os cacos de vidro não se dispersam ao ar, mas sim ficam grudados no filme de PVB, que além de ser grudento é flexível e um tanto elástico, podendo ser entendido também como um dissipador de vibrações para impactos leves.

Este tópico é dedicado à algumas informações interessantes que complementam o que já foi explicado!

Ah esse jornalismo...

Vamos desfazer uma manchete sensacionalista?

Imagem 17 - A Marcopolo vai fazer, mas não como a manchete sensacionalista nos traz

OBSERVAÇÃO: O objetivo deste tópico não é depreciar o trabalho de terceiros, mas sim trazer um conteúdo relevante sobre os temas abordados aqui e vistos na internet...

Você já viu algum coletor de admissão feito de fibra?

Você já viu uma placa de circuito de lanterna de carro feita de Talco?

Você já viu uma caixa de fusíveis feita de pó de vidro?

Até onde sabemos, a indústria trabalha, em maior parte, com resinas plásticas reforçadas com aditivos diversos, entre eles vidros (pó, manta e lã) e minerais (tal como o Silicato de Magnésio, Carbonato de Cálcio, Grafite e vários outros). Não seria diferente com o Grafeno, uma variação alotrópica do Carbono tal qual o já citado Grafite.

Pois então, você já viu peça de veículo comum feita de Grafeno? Sabemos que não... Agora, uma peça de Polipropileno reforçado com Grafeno, isso sim, e será comum nos próximos anos.

Complemento 1 - Uma propaganda da Znano descrevendo as vantagens do Masterbactch de Grafeno

CURIOSIDADE: Para além de Plásticos e Borrachas (elastômeros), o grafeno também pode ser adicionado aos termoplásticos elastômeros!

Será comum ao público o termo "masterbatch de Grafeno".

Basicamente, o masterbatch é um concentrado de compostos químicos que possui a função de conferir cor, agentes anti-UV, anti-estáticos, anti-chamas, anti-bloqueio e várias outras características aos polímeros trabalhados na indústria especializada do plástico. Ou seja, por exemplo, o Talco, ou o Óxido de Zinco, ou o negro de fumo, ou o grafite também são adicionados aos plásticos através de um composto masterbatch. Neste caso, o "masterbatch de Grafeno" é um concentrado com uma pequena porcentagem de grafeno misturado com outros componentes, cuja função é permitir que ele seja adicionado de forma homogênea aos polímeros, já que se trata de um produto inerte à maioria dos materiais e que tende sempre a se aglomerar, "embolorar".

Ao fim dessa explicação, podemos concluir que polímeros reforçados com Grafeno serão cada vez mais comuns na indústria, e EM ALGUNS CASOS vão substuir ligas metálicas tal como o PA66-GF, o UP-GF ou o PP-TD já substituiram um punhado de compostos metálicos nos automóveis!

Vamos falar de gambiarra?

Como sabemos, o Pára-Sol, ou então Quebra-Sol é um item obrigatório para a posição do condutor de um veículo. Se trata de uma aba articulada que é ajustável para ajudar a sombrear os olhos do motorista do brilho da luz do Sol. Mesmo assim, as fabricantes colocam um pára-Sol para a posição do carona também.

Faz um tempo em que peguei um Ford Fiesta Rocam 2008 com o quebra-Sol do lado esquerdo (motorista) ausente, o que geraria uma multa caso fosse observado pela polícia.

O quebra-Sol do lado carona estava danificado também. Apesar disso, o utilizei como modelo para criar duas peças novas. Ao desmantela-lo para retirar o fixador, me deparei com uma armação de arame de aço-Carbono envolta numa folha de Polipropileno Expandido (Isopor de EPP). Esta folha forma o 'corpo' da aba, que por sua vez é coberta com uma capa de Polipropileno.

Imagem 18 - Não há nada mais que uma armação de metal e uma folha de EPP por dentro destes itens de segurança!

Pois bem, para as duas peças que confeccionei utilizei como base uma chapa com 5 mm de espessura feita de PE-UHMW (sim, aquela chapa utilizada na quinta-roda para substituir a graxa!). Ao recorta-las no formato da peça original, coloquei os fixadores com parafusos. Recobri ambas as faces da chapa de plástico com papel EVA, também com 5 mm de espessura.

Imagem 19 - Optei por não colocar o espelho para simplificar o processo!

Observe que utilizei um pequeno pedaço de barra roscada (de aço-Carbono com 4 mm de diâmetro) para fazer os encaixes do quebra-Sol. Os revesti com fita EPR para dar o ajuste final lá nos encaixes do teto do carro.

Após, utilizei uma calça jeans velha para cobrir as peças com tecido. O resultado foi este:

Imagem 20 - Reutilizei o adesivo que estava no quebra-Sol original

Imagem 21 - Recolhidos ficaram firmes no lugar!

Eu poderia ter simplesmente comprado duas peças compatíveis num desmanche?

Sim!

Mas nada te impede de criar!

E estes foram apenas alguns exemplos de usos de plásticos e borrachas na indústria automotiva. Ao longo do tempo mais e mais exemplos serão adicionados, aumentando ainda mais o embasamento teórico sobre o funcionamento daquilo que nos rodeia! Fique ligado!

Pra sugestões, dúvidas ou reclamações, mande um e-mail para hardwarecentrallr@gmail.com.

Compartilhe este conteúdo nas redes sociais!

FONTES e CRÉDITOS

Texto: Leonardo Ritter

Imagens e gráficos: Leonardo Ritter; Google Imagens.

Fontes: Rubberpedia (Manuel Morato Gomes); CENTERFLON; FERCOM; Brasil Escola (Jennifer Fogaça); SABÓ; ANIP (Associação Nacional da Indústria de Pneumáticos); Khan Academy; ctborracha; Dutra Borrachas; Afinko Polímeros; AkroPlastic; Wikipedia (somente artigos com fontes verificadas!).

Comentários