Cap. 1.1. Como funcionam os acumuladores de energia elétrica

- Drano Rauteon

- 8 de dez. de 2024

- 21 min de leitura

Atualizado: 23 de abr.

As baterias fazem parte do nosso dia-a-dia, afinal, sem elas dependeríamos de muitos fios - ou seja, o celular seria algo 'menos portátil' - ou até de manivelas - como ocorria lá do início da era do automóvel.

Neste artigo vamos fazer a continuação do Capítulo 1 (você pode acessa-lo CLICANDO AQUI!), trazendo mais informações sobre os sistemas de controle de pressão e temperatura, além de aspectos estruturais dos Packs aplicados em automóveis.

Considero que a indústria de veículos elétricos teve lá seus três momentos mais memoráveis. Vamos fazer uma breve 'pincelada' nos dois primeiros e focar no momento atual.

Início da éra automóvel com eletricidade

Como sabemos, a General Motors foi o primeiro conglomerado automobilístico oriundo dos Estados Unidos. Tudo começou em 1908, com uma holding estabelecida com a marca Buick através do famoso William C. Durant, cofundador da Chevrolet. Em 1909 a GM adquiriu a Rapid Motor Truck, uma fabricante de caminhões a gasolina e elétricos de Michigan fundada em 1902. A reestruturação das empresas ficou pronta em 1911, quando os caminhões começaram a ser vendidos sob o nome GMC.

Imagem 1 - Um dos primeiros caminhões elétricos da GMC

Projetados pelo pioneiro em veículos elétricos John Lansden, os caminhões elétricos da Rapid/GMC tinham capacidade de carga que variavam entre meia tonelada até seis toneladas. Eram construídos com motores variados montados no centro do chassi e equipados com transmissão por corrente. Eles tinham um compartimento para abrigar as baterias abaixo e atrás do banco do motorista. Eram baterias de Chumbo-Ácido ou Níquel-Ferro fornecidas pela Edison Storage Battery Company. Nesta época era impensável uma bateria regulada por válvula, e tais projetos eram bastante rudimentares, com autonomias que não passavam de 40 ~ 60 kms, ou seja, eram veículos voltados para uso urbano.

A GMC construiu aproximadamente 500 caminhões elétricos entre os anos de 1912 e 1916, mas com o avanço da tecnologia de motores a combustão, a procura foi cada vez menor, e por fim a linha de caminhões elétricos da marca foi encerrada. Por incrível que pareça, no início da era do automóvel – primeira década de 1900, mais especificamente -, veículos elétricos e à gasolina estavam numa boa queda de braço, e até a Philadelphia Storage Battery Company - mais conhecida como Philco - entrou neste mercado de acumuladores para carros e caminhões elétricos em meados de 1906. Mas, com a popularização do diesel nas décadas seguintes e a estagnação das tecnologias envolvendo baterias, os combustíveis fósseis venceram.

Pouco material técnico daquela época se tem, a não ser uma extensa lista de patentes envolvendo veículos elétricos em meados de 1900, muitas em nome de John Lansden, Reginald Thomas Dudle Brougham e Walter Charles Bersey, além de patentes envolvendo baterias em nome da Edison Storage Battery Company. De qualquer forma, podemos pegar exemplos posteriores para ilustrar o quão rudimentar eram tais sistemas.

Para além desse início fervoroso - que na década de 1930 já estava à morrer -, da década de 1950 até a década de 1980 surgiram alguns EVs com margem de venda muito baixos. É o exemplo da DKW Elektro Schnelllaster e da VW Elektro Transporter (baseada na querida Kombi, a T2 alemã). Tais sistemas, apesar de mais modernos quando comparados aos início do século, denovam o quão rústica era a tecnologia elétrica, ainda dependente principalmente do Chumbo-Ácido sem regulagem por válvula e longe dos transistores, apesar de já existirem em outros setores da eletrônica.

Imagem 2 - Perceba o uso de um resistor de partida para um motor de corrente contínua. Os packs de baterias (um de cada lado) eram intercambiáveis. Ilustração do manual do proprietário com a tradução da legenda

A partir de 1955, cerca de 100 versões elétricas do Schnellaster foram construídas. Elas eram destinadas ao serviço postal, às autoridades locais e às empresas de eletricidade, como a RWE, e sempre pra uso urbano, já que a autonomia das baterias era em torno de 50 km. A Kombi elétrica (também chamada de Stromer) é outra que não encontrou muitos compradores na década de 1970 e 1980. Estima-se que 120 unidades foram produzidas nos primeiros 7 anos de mercado.

Imagem 3 - Um Stromer furgão e sua bateria intercambiável. Este veículo pertence ao acervo do museu da Volkswagen Nutzfahrzeuge (Foto: Kai-Uwe Knoth)

CURIOSIDADE: No caso da Elektro Schnelllaster não se tem muita informação sobre o fornecedor das baterias, mas no caso da VW, quem esteve na produção dos acumuladores foi a alemã Varta, muito famosa no Brasil com a marca Heliar e Freedom.

Aqui na América do Sul, na década de 1970, a Gurgel apresentava seu carrinho elétrico E150 no Salão do Automóvel. Também chamado de Itaipu, ele tinha carroceria de UP-GF e apenas 2,65 m de comprimento e 1,40 m de largura.

O motor elétrico ficava entre os eixos e tinha apenas 3,2 kW, o equivalente a 4,2 cv. Era um motor de corrente contínua com enrolamento de campo em série e em paralelo para ter torque nas arrancadas. As baterias eram Pb-Ácido, obviamente. Três ficavam na frente, duas atrás dos bancos e mais cinco na traseira. O pequeno não passava dos 50 km/h, mas podia rodar entre 60 e 80 km até precisar ser plugado na tomada por cerca de 10 horas.

Todo este trabalho da Gurgel não passou de cerca de 20 protótipos, mas serviu de base pra o E-400, apresentado em 1981, sendo um veículo de serviço com linhas futuristas:

Imagem 4 - O Gurgel E-400 foi um veículo elétrico de trabalho de curta vida no mercado brasileiro. Créditos: Quatro Rodas

Enquanto o consumo oscilava entre 0,27 e 0,35 kWh/km, o nome E-400 fazia referência à capacidade de carga de 400 kg e sua autonomia era de 80 km.

Quem movia o Gurgel E-400 era um propulsor Villares acoplado a um câmbio VW de quatro marchas. O pedal do acelerador comandava cinco estágios de alimentação das oito baterias do tipo Pb-Ácido fornecidas pela C&D, variando de 30 volts no primeiro estágio até 96 volts no último - sempre mudando também a corrente ao colocar as baterias em paralelo ou em série. O motor de corrente contínua tinha potência nominal de 10 kW (13,6 cv) a 3.000 RPM.

Assim como na Elektro Transporter e na Elektro Laster, o E-400 trazia as baterias instaladas entre os eixos, mas sem o facilitado acesso lateral e modularidade dos packs desenvolvido pelos alemães.

Imagem 5 - A tampa de acesso às baterias fica na traseira. Créditos: Quatro Rodas

Cada bateria pesava cerca de 80 kg, o que significava mais de 1/3 da massa total do E-400. Pesando sempre acima de 1,5 tonelada, o sistema de freios era sobrecarregado e não tinha qualquer assistência.

O carregador das baterias era fornecido pela Thornton Eletrônica e levava cerca de oito horas para atingir sua carga total.

Foram produzidas 76 unidades do Itaipu E-400 e 11 unidades do seu irmão maior E-500. A produção do E-400 foi encerrada em 1982, enquanto o E-500 foi encerrado no ano seguinte, mas sua carroceria acabou dando origem ao utilitário G-800, com pequenas alterações no estilo e com a adoção de motores Volkswagen movidos a gasolina ou etanol.

A segunda tentativa - agora, priorizando o leasing

Na década de 1990, tivemos outro notável retorno dos carros elétricos por parte dos estadunidenses, bem como o início dos híbridos de forma lucrativa por parte dos japoneses. Neste ponto, a indústria continuava com a mesma tecnologia de bateria mais rudimentar e confiável, isto é, o Chumbo-Ácido, enquanto as baterias de Níquel-Hidreto Metálico eram as substitutas mais 'ecológicas' e começavam a mostrar seu valor. Nada de Lítio neste momento.

O evidente salto na tecnologia foi a emilinação do rudimentar sistema de acelerador usado nos carros elétricos até então. Saíram as alavancas seletoras de velocidade, que nada mais faziam do que a recombinação da organização série-paralelo das baterias, permitindo alternar entre um mínimo e um máximo de tensão e corrente.

Lemnre-se:

-> Quando pilhas são conectadas em série, a tensão de cada acumulador se soma;

-> Quando pilhas são ligadas em paralelo, a corrente de cada acumulador se soma.

Logo, uma tensão mais baixa significava uma fonte de corrente maior, enquanto uma tensão mais alta resultava uma fonte de corrente menor. Alterando estes valores, é possível acelerar um motor elétrico CC.

Todo este arranjo de controle manual foi substituído por sistemas transistorizados e computadorizados nos anos 1990. Os motores CC também foram abolidos em prol dos propulsores CA de indução. Enfim, os elétricos ficaram exponencialmente mais complexos, e um marco dessa evolução foi o GM EV1.

Foi na segunda metade dos anos 1990 que tivemos aquilo que considero a maior expressividade da eletrificação e hibridização no ocidente até então. Veículos como o futurista Chevrolet EV1 e as excentricas picapes S10 EV e Ford Ranger EV talvez sejam os produtos mais famosos desta época, bem como o Toyota RAV4 EV e o ultra econômico Honda Insight, um Híbrido 1.0 de três cilíndros e com um pack de baterias Ni-MH.

Imagem 6 - Ele chegou logo depois do Toyota Prius, em 1999, já com um motor 1.0 de três cilíndros e um pack de Ni-MH

Mas os 100% elétricos da GM e Ford, disponíveis apenas para locação é que traziam um sistema bastante rudimentar. Com o uso de motores de indução trifásicos...

Imagem 7 - A Ranger EV usava um motor Siemens instalado no eixo traseiro, diferente dos GMs, que utilizavam tração dianteira

...e predominantemente em versões com baterias de Chumbo-Ácido, denotavam que, apesar dos transistores, a indústria ainda estava engatinhando:

Imagem 8 - Note o pequeno pack de baterias de Chumbo-Ácido

Como vimos no Capítulo 3, as baterias de Chumbo-Ácido sofrem pra fornecer energia no período de inverno (a resistência interna aumenta de forma inversamente proporcional à queda da temperatura ambiente), e por isto a S10 EV era equipada com um aquecedor à diesel para manter o pack aquecido. Este aquecedor é como um pequenino motor de roçadeira, só que feito para apenas gerar calor e aquecer o líquido de arrefecimento no inverno congelante do hemisfério norte. Na imagem acima, podemos ver o bocal de abastecimento de combustível logo atrás da cabine.

Enquanto a S10 EV usava um pack fabricado pela Delphi Technologies, com 26 baterias Pb-Ácido VRLA de 13,2 Volts cada (totalizando 343 V e 575 kg), a Ranger EV usava um pack com 39 baterias de 8 V cada (totalizando 312 V e 870,1 kg), também feito pela Delphi.

Já a versão com pack de Ni-MH da S10 EV era feita pela Ovonic Energy e possuía também 26 baterias de 13,2 V cada (totalizando 312 V e 490 kg), enquanto a Ranger EV continha 25 baterias de 12 Volts cada (totalizando 300 V e 485 kg) fabricadas pela Panasonic (mas com a marca Motorcraft).

As Ford Ranger EV usavam dois ventiladores para as baterias de Ni-MH. Estas sofrem com o super aquecimento nos momentos de maior exigência do motor, assim como as modernas baterias de Lítio. Um dos ventiladores fazia o fluxo forçado de ar ao redor do pack e o outro jogava ar entre as baterias.

Um sistema de arrefecimento era necessário ao menos para refrigerar o conversor AC / DC, responsável por alimentar a bateria com corrente contínua e fornecer energia em corrente alternada para o módulo de alimentação do motor:

Imagem 9 - Na parte de cima, o cofre de uma Ranger EV de cor verde. Na parte de baixo, o cofre de uma S10 EV branca, cujo sistema de alimentação das baterias e controle do motor é o mesmo utilizado no GM EV1

Note que o uso de anticongelante (água desmineralizada com Etilenoglicol aditivado com anticorrosivos, antiespumante e detergente) também já era feito desde aquela época como líquido de arrefecimento para EVs. O sistema de freio usa uma bomba elétrica de vácuo para o servo-freio, bem como um ar condicionado elétrico - ao estilo dos motocompressores selados aplicados em aparelhos domésticos. Uma bateria 12 V de Pb-Ácido é utilizada para os sistemas de baixa tensão (sistema elétrico do habitáculo e iluminação frontal e traseira, por exemplo), assim como nos EVs atuais.

Folders com especificações das picapes são listados na sequência:

A terceira tentativa - O Lítio domina a jogada

Após a virada de século, finalmente tivemos um avanço no quesito baterias. Formulações baseadas em Lítio tomaram o espaço do Chumbo-Ácido, aumentando significativamente a densidade energética, a durabilidade e, consequentemente, a autonomia dos automóveis, enquanto os acumuladores de Níquel-Hidreto Metálico ficaram mais reservadas aos híbridos (como é comum até hoje na Toyota). Vamos desenvolver mais este assunto na sequência, com enfoque no arrefecimento e encapsulamento dos acumuladores...

Vamos iniciar dando uma olhada nas tendências de desenvolvimento de materiais para veículos elétricos puros nos últimos 20 anos. No campo dos EVs, surgiram duas rotas técnicas comercialmente viáveis, isto é, as pilhas ternárias e as de Fosfato de Ferro-Lítio.

Pilhas ternárias, isto é, composições de Níquel-Cobalto-Manganês-Lítio - comumente chamadas de "Íon de Lítio" - são escolhidas devido à sua alta densidade de energia, como é o caso do acumulador PE338187A aplicado em algumas versões do GMW Ora 03. A desvantagem é o alto custo.

Na seguinte tabela, notamos a evolução dos dois métodos (NCM e LFP) ao longo dos últimos 10 anos:

Gráfico 1 - A evolução dos dois tipos de pilhas comuns em automóveis elétricos

Ao contrário, o Fosfato de Ferro-Lítio tem um custo menor, mas baixa densidade energética, e que já está próxima do limite teórico.

A BYD é uma fabricante de pilhas de Fosfato de Ferro-Lítio, embora tenha usado acumuladores ternários na maioria de seus veículos elétricos puros por muito tempo. Apesar disso, ela nunca desistiu desta rota técnica, e como a densidade de energia não pode ser excedida em termos de materiais, os engenheiros trabalham da perspectiva da integração do sistema.

Nos modernos carros elétricos há, geralmente, um pack de baterias de Íons de Lítio (que fornecem 3,6 ~ 3,8 V) ou - mais recentemente (meados de 2019 pra cá) - Fosfato de Ferro-Lítio (que fornecem 3,1 ~ 3,3 V), totalizando uma pluralidade de pilhas, de acordo com a demanda de energia do veículo.

Pois bem, o processo de "carga" e "descarga" dessas trocentas pilhas gera uma quantidade de calor enorme, que em situações de pico poderiam ocasionar uma explosão catastrófica. Para sanar este problema e manter as pilhas mais próximas possível da faixa dos 20 ~ 30 °C, há um sistema de arrefecimento tal qual nos motores de combustão interna.

Complemento 1 - Os dois tipos mais comuns de arrefecimento de baterias em carros elétricos

O líquido de arrefecimento é a mesma combinação de água desmineralizada misturada com o anti-congelante / anti-ebulição / lubrificante sintético Monoetilnoglicol (MEG) ou Monopropilenoglicol (MPG). Algumas das peças do sistema de arrefecimento são mostradas abaixo:

Imagem 10 - O sistema de arrefecimento de um carro elétrico pode ser mais complexo do que o de um motor de combustão interna!

De acordo com a imagem acima:

-> 2. Bomba d'água: Tal como num motor de combustão interna se trata de uma bomba centrífuga, no entanto, acionada por um motor elétrico;

-> 4. Quando a temperatura está muito baixa (algo crítico no Hemisfério Norte, por exemplo), pode ser necessário o aquecimento do líquido de arrefecimento, e isso se faz através de um aquecedor elétrico com termistores PTC;

-> 6. Quando a temperatura do líquido está alta, faz-se o uso de um radiador tal qual num motor de combustão interna, e da mesma forma também se aplica um eletroventilador para provocar uma circulação de ar forçada pela serpentina;

-> 3. Flange com o(s) termostato (s): Assim como num motor de combustão interna, a temperatura precisa se manter estável, e isso pode ser feito através de válvulas eletrônicas ou as tradicionais mecânicas (que funcionam através da expansão de uma cera parafínica);

-> 7. O condensador do ar-condicionado trabalha em conjunto com o Chiller em condições extremas de aquecimento do líquido de arrefecimento;

-> 1. Chiller: Dispositivo análogo ao evaporador da cabine, porém, com a finalidade de fazer a troca de calor entre o gás refrigerante do sistema de ar-condicionado e o líquido de arrefecimento das baterias;

-> 5. Para parmitir ou não o fluxo de fluído para o Chiller, por exemplo, pode existir um conjunto de válvulas eletrônicas.

CURIOSIDADE: Para saber mais sobre termistores PTC, CLIQUE AQUI!

Nestes veículos elétricos há também um vaso de expansão com tampa valvulada (mola e diafragma) para o líquido de arrefecimento, como podemos ver no GWM Ora 03:

Imagem 11 - Note que o reservatório de arrefecimento das baterias trabalha sob alta pressão tal como vemos nos motores de combustão. Neste caso, são 140 kPa

OBSERVAÇÃO: Repare que no Ora 03 são dois reservatórios de arrefecimento utilizando a mesma especificação de fluido, entretanto, o vaso de alta pressão é do Pack de baterias, enquanto o reservatório de baixa pressão é o arrefecimento do inversor do motor.

CURIOSIDADE: Como a temperatura máxima do líquido de arrefecimento não passa dos 60 °C em carros elétricos (ou seja, a pressão também é mais baixa), o uso de materiais plásticos sem reforço de fibra de vidro é mais comum, como é o caso das flanges de válvulas termostáticas, que ao invés de serem feitas de PA66-GF30, PPS-GF40, PPA-GF33 ou liga de Alumínio podem ser confeccionadas apenas com plástico PPS (Poli (Sulfeto de P-fenileno)) ou PPA.

O BYD Dolphin é um bom exemplo de carro elétrico que não utiliza fluido de arrefecimento pro Pack, isto pois tudo é feito através do ar condicionado. Há apenas um reservatório de fluido sob baixa pressão para o inversor do motor elétrico:

Imagem 12 - Perceba que a pressão de trabalho é apenas 30 kPa para o arrefecimento do inversor, e logo abaixo do reservatório há um módulo de controle de refrigeração com as tubulações de gás para o habitáculo e outras tubulações de gás para o Pack

Na imagem seguinte, notamos o painel de conexões elétricas e hidráulicas no Pack Blade do BYD Dolphin Mini:

Imagem 13 - Perceba que as mangueiras de gás refrigerante são feitas de borracha sintética EPDM reforçada com uma malha de PA. Note os cabos laranjados de alta tensão (288 Volts para este modelo) e o cabo de dados do módulo BMS

CURIOSIDADE: Assim como nos automóveis com motor de combustão, todo o EV precisa estar num equipotencial elétrico - você poderá entender melhor CLICANDO AQUI! -, logo, o Pack, mesmo sendo parafusado ao monobloco necessita de um cabo ou cordoalha ligando sua carcaça à estrutura do automóvel. Uma cordoalha fornece um caminho mais 'largo' e de baixa resistência elétrica para formar este equipotencial, evitando assim que existam regiões do veículo capazes de formar diferença de potencial, resultando em um simples mau contato de algum sistema eletrônico integrado ou até num choque elétrico (lembre-se que EVs podem trabalhar muito acima dos 200 Volts):

Imagem 14 - Observe a cordoalha de Cobre galvanizada com Estanho conectando a carcaça do Pack no monocoque. Se trata de um BYD Dolphin Mini

Abaixo, vemos um trecho do manual do proprietário fornecido com o Nissan Leaf (documento de meados de 2020):

Complemento 2 - O aquecedor do Pack é fundamental em países do hemisfério norte. Por aqui, seu uso é substancialmente menor

No Complemento acima, notamos uma semelhança com as baterias de Chumbo-Ácido: Baixas temperaturas prejudicam o fornecimento de energia por parte das pilhas. Só que elas também sofrem com altas temperaturas, e por isso precisam ser arrefecidas!

Agora veja um trecho de outro manual, desta vez do GWM Ora 03:

Complemento 3 - Aqui as informações são muito mais brandas, não trazendo muitos detalhes. O que precisamos saber é que o sistema de arrefecimento é bem específico

Na sequência, três concepções de Packs para carros, caminhões e ônibus elétricos.

Concepção Battery-to-Pack (BTP)

Vamos observar o Pack de baterias Li-Ion de um Tesla Model S para termos um melhor embasamento:

Imagem 15 - O gigantesco pack de baterias do Tesla Model S

Na imagem acima fica claro a existência de centenas de pilhas dentro de cada bateria. Cada uma delas possui um módulo BMS para monitorar a integridade do conjunto de células.

CURIOSIDADE: Para saber mais sobre os módulos BMS, CLIQUE AQUI!

Imagem 16 - Cada bateria destas possui 444 pilhas que operam entre 2,5 e 4,2 V (3,6 Volts nominal)

São seis grupos (cada um com 74 pilhas ligadas em paralelo) entregando 22,8 Volts. A serpentina (feita de Cobre) possui o seguinte formato:

Diagrama 1 - É assim cada bateria do Tesla Model S

Outro modelo de bateria utilizado nos Tesla é a com seis grupos de 86 pilhas ligadas em paralelo (totalizando 516 células por acumulador) entregando 21,6 Volts. A serpentina segue a mesma ideia da patente datada de 2011 e que pode ser vista acessando o seguinte PDF:

É difícil haver um superaquecimento, pois o módulo BMS informa constantemente a situação térmica para central eletrônica. Assim como numa bateria de Chumbo-Ácido, o eletrólito das baterias de Lítio não pode ficar numa temperatura muito baixa, isto pois a condutividade dos sais cai, aumentando a resistência elétrica interna sensívelmente e reduzindo o desempenho de 'carga' e 'descarga'.

Concepção Cell-to-Pack (CTP)

Voltando ao BYD Dolphin, não só o sistema de arrefecimento é bastante diferente, mas também a organização das pilhas. Enquanto a Tesla, em sua patente, utiliza pilhas cilíndricas organizadas em várias 'caixas', que por sua vez formam o Pack, a BYD, desde 2020, vem implementando um conjunto de pilhas 'lâmina', mais conhecidas pelo nome comercial Blade:

Imagem 17 - Como é a bateria Blade da BYD

As pilhas ate lembram o formato 'bolsa' das baterias de smartphone, mas seu invólucro metálico é um tanto mais espesso e resistente, se assemelhando mais ao formato prismático em termos estruturais:

Diagrama 2 - Comparação das dimensões entre um tipo de célula prismática com um dos tipos de pilha Blade

Se pensar num nível mais fundo, uma pilha cilíndrica, seja ela de NCM ou LFP, há uma pluralidade de eletrodos e separadores dielétricos, uma por cima da outra e enroladas dezenas e dezenas de vezes, criando uma certa dificuldade na transferência de calor da parte central da célula (miolo) para sua extremidade (invólucro). Já nas pilhas Blade, essas camadas de eletrodos e dielétricos não são enroladas, tanto é que uma pilha dessas possui 96 cm de comprimento x 9 de altura e 1,35 cm de espessura, tendo uma superfície de invólucro gigantesca, e a pouca espessura da 'lâmina' diminui essa dificuldade na transferência de calor, permitindo uma menor temperatura de operação.

Além disso, por usar uma composição de LFP, não há liberação de Oxigênio durante a fuga térmica, ao contrário do que acontece nas baterias NMC, que liberam esse gás como subproduto.

Imagem 18 - Note que os terminais elétricos (+ve e -ve) estão todos alinhados para o mesmo lado, bem como a válvula reguladora de pressão. A imagem acima não é de uma bateria desmontada, mas sim de pilhas alinhadas na maneira como são colocadas no pack

Ao colocar mais de uma centena de pilhas-lâmina uma ao lado da outra, com as conexões elétricas na lateral (marcado na cor laranja para identificar alta tensão), é possível se construir um Pack inteiro com apenas um módulo BMS e um único 'plano' de arrefecimento, e isso significa menos conexões hidráulicas.

Diagrama 3 - Note que há apenas um plano de arrefecimento contendo também um elemento resistivo nas bordas (não dá pra distingir se é um simples resistor ou um PTC), justamente para o aquecimento da bateria em situações onde a temperatura ambiente está muito baixa

OBSERVAÇÃO: Entre a patente e as aplicações práticas há uma divergência no posicionamento do plano de arrefecimento, todavia, é certo que, na face inferior existe apenas um resfriamento passivo feito pela própria carcaça do Pack, enquanto acima das pilhas há a serpentina com gás refrigerante. As pilhas são fixadas sobre a plataforma e o plano de arrefecimento é fixado sobre as pilhas utilizando-se de um adesivo líquido com função de condutor térmico e que não consegui identificar a composição. O seguinte vídeo, do canal YT "EPICENTRO SOUND" mostra um Pack Blade sendo trabalhosamente desmontada:

Vídeo 1 - Desmontagem de um Pack Blade, da BYD

Com esta construção, elimina-se a divisão do pack em várias baterias, pois, assim como um smartphone tem uma bateria de uma pilha só, um automóvel elétrico equipado com um sistema desses possui 'um pack de uma bateria só'. Essa concepção não é exclusiva da BYD e é conhecida como "Cell-to-Pack" (CTP), sendo amplamente utilizada pela sua conterrânea CATL, que inclusive fornece um conjunto com tal tecnologia - denominado Qilin - para a fabricação do sedã SU7, da Xiaomi.

A vantagem da CTP é a exclusão das 'caixas' metálicas preechidas com pilhas, serpentinas e o BMS - que também formam partes estruturais do Pack -, bem como as vigas e travessas longitudinais implementadas para separar as 'caixas' e auxiliar na conexão das baterias, além de várias conexões entre cada serpetina de arrefecimento. Isso liberou muito espaço, elevando a capacidade sem aumentar seu volume e sem modificar muito a massa total do conjunto, melhorando assim a densidade energética e reduzindo os custos de produção.

CURIOSIDADE: Em setembro de 2019, a primeira bateria CTP do fabricante CATL saiu da linha de produção e foi instalada no modelo BAIC EU5. Comparado com a bateria tradicional, a taxa de utilização do volume da bateria CTP é aumentada em 15% ~ 20%, o número de componentes da bateria é reduzido em 40%, a eficiência de produção é aumentada em 50% e a densidade de energia pode chegar a mais de 200 Wh/kg.

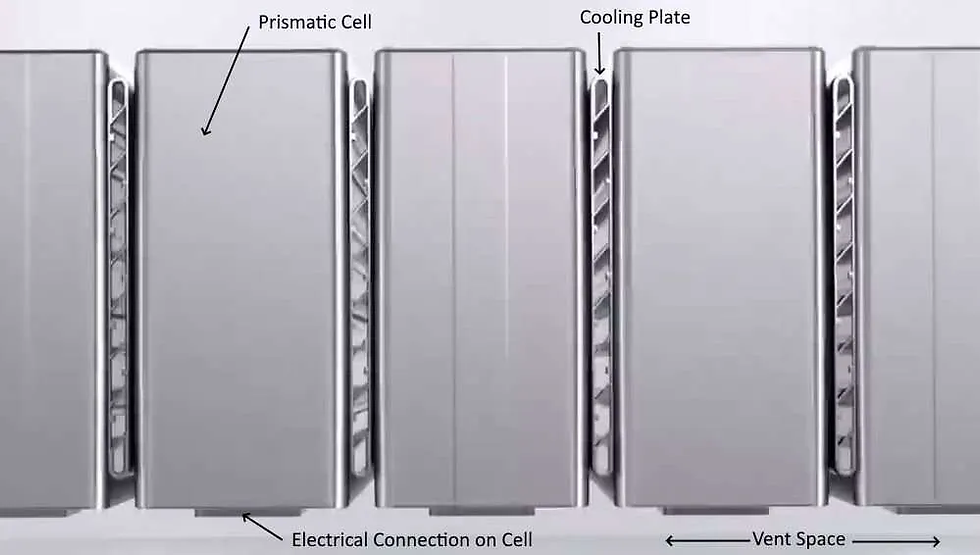

A CATL ainda prefere investir forte em pilhas de formato prismático arrefecidas por água desmineralizada com MEG:

Imagem 19 - Um Folder da CATL sobre a última geração de seus produtos CTP

A CTP 3.0 rompe de vez as semelhanças com o BTP, pois não há travessas em seu interior, e a almofada térmica está junto dos dutos de arrefecimento, possicionados entre os pares de fileiras de pilhas prismáticas:

Imagem 20 - o Pack à esquerda é um projeto CATL CTP com uma viga transversal interna e duas vigas dianteiras e traseiras (ainda trazendo características BTP). O Pack à direita é CATL CTP 3.0 sem vigas estruturais internas

Diferente da BYD, que utiliza uma estrutura metálica para acomodar com cola condutora de calor as pilhas-lâmina, a CATL usa uma plataforma metálica "almofadada" condutora de calor para arrefecer de forma passiva as pilhas por baixo. Já no CTP 3.0, a viga transversal interna foi eliminada e a placa de resfriamento líquido e a almofada térmica foram integradas em uma camada intermediária elástica multifuncional.

A área das placas de resfriamento foi aumentada quatro vezes. No entanto, agora elas são aplicadas à grande face da célula prismática e, portanto, o calor no núcleo da célula agora tem que conduzir através das camadas ativas (eletrodos e separadores dielétricos). A condução térmica através das camadas ativas é cerca de trinta vezes menor do que a condução no plano.

A placa de resfriamento da camada intermediária elástica pode ser vista sendo comprimida pelas células conforme elas se expandem. Será interessante ver como os conectores de extremidade da placa de resfriamento são projetados com o estresse que essa compressão gerará na junta.

Imagem 21 - A ideia é permitir uma boa dilatação da pilha entre cada duto de resfriamento

Os terminais elétricos e a válvula de cada pilha fica virada para baixo:

Imagem 22 - como são dispostas as pilhas num Pack CATL

As pilhas são dispostas com os terminais elétricos e válvula reguladora de pressão para baixo e isso é sensato do ponto de vista da ventilação, pois direciona possíveis gases expelidos para baixo. No entanto, não há detalhes suficientes para entender como as células são suportadas mecanicamente ou como as conexões elétricas são feitas. Fato é que, assim como a BYD, eles não devem simplesmente 'encaixar' pilhas entre dutos de arrefecimento almofadados e sobre a plataforma matálica, mas sim colar com adesivo condutor térmico tudo aquilo que for possível para reduzir movimentação / vibração e, consequentemente, possibilidade de torção do módulo, aumentando a uniformidade na distribuição de calor, mas também tornando-o ainda mais descartável / irreparável.

Concepção Cell-to-Chassi (CTC)

Zeng Yuqun, presidente da CATL, apresentou-a no China Automotive Blue Book Forum antes. Segundo ele, esta tecnologia integra a célula da bateria com o chassi e, em seguida, integra o motor, controle eletrônico e alta tensão do veículo, inversor e etc.. O CTC permitirá que os novos veículos elétricos concorram diretamente com os veículos a combustível em custo, com maior espaço de condução e maior transitabilidade do chassi.

De certa forma, o CTC pode ser entendido como uma extensão adicional do CTP. A chave é eliminar o módulo e o processo de embalagem e tornar a bateria o próprio chassi do carro para obter um maior grau de integração.

Abaixo, a comparação entre o tradicional (BTP), a tecnologia inovadora do momento (CTP) e o que virá num futuro próximo (CTC):

Imagem 23 - Comparação entre BTP, CTP e CTC

No entanto, o CTC não é uma simples extensão do CTP, isto pois não se pode ir além do próprio Pack. Empresas especializadas em baterias podem realizar o desenvolvimento de forma independente, e a adaptabilidade das tecnologias de cada desenvolvedor permite o fabricante do automóvel implementar diferentes Packs ao seus chassis monocoque (vide os dois tipos de Pack disponíveis para o GWM Ora 03 no Brasil).

O surgimento do CTC quebrará as limitações do Pack e envolverá diretamente o chassi do veículo, que é o componente central mais crítico e a principal vantagem acumulada pelos fabricantes de veículos através do desenvolvimento de longo prazo.

Depois de observar todos os potenciais players em casa e no exterior, o mais próximo da produção em massa ainda é o “pioneiro” Tesla. A Tesla demonstrou a solução 4680 Structural Battery (CTC) no evento Giga Fest realizado em sua fábrica em Berlim no ano passado.

Imagem 24 - A concepção CTC criada pela Tesla. Note que as serpetinas de arrefecimento são dispostas da mesma forma que nas gerações anteriores

As pilhas são cilíndricas - denominadas 4680 - e densamente dispostas no chassi, cujo invólucro do pack funciona até como piso do habitáculo, pois os bancos podem ser instalados diretamente sobre ele.

Imagem 25 - Estas três pilhas representam as três gerações de packs da Tesla, sendo as duas primeiras (18650 e 21700) BTP e a mais nova (4680) CTC

A Tesla CyberTruck já é equipada com uma plataforma CTC permeada por células 4680, cuja medida de cada cilíndro é 80 mm de altura x 46 de diâmetro. A Tesla também já investiu no LFP, entretanto, a pilha 4680 utiliza uma química de Íons de Lítio (NCM). Enquanto isso, a CATL e BYD trabalham priorizando o LFP em suas pilhas prismáticas e Blade.

CURIOSIDADE: Em 25 de Fevereiro de 2022, a Leapmotor (que possui como grande acionista a Stellantis) lançou oficialmente uma prévia de um carro novinho em folha, o Leapmotor C01. Em termos de sistemas de energia, o Leapmotor C01 é o primeiro modelo produzido em massa equipado com a concepção CTC usando pilhas ternárias e foi lançado oficialmente no segundo trimestre de 2022.

Desde sempre, o indicador técnico mais importante dos veículos elétricos - fundamental também para os consumidores -, é a autonomia do veículo, e o impacto mais direto na autonomia é a energia da bateria. Portanto, aumentar a potência da bateria tornou-se a solução mais eficaz para aumentar a autonomia do carro. Para obter maior potência, a tendência de integração das baterias se desenvolveu pelo BTP e CTP, melhorando a utilização do espaço até certo ponto e a potência. No entanto, para atender a requisitos mais exigentes, propõe-se o conceito de bateria estruturada, de modo que a própria bateria se torne parte do corpo (semelhante à ideia de usar toda a asa como tanque de combustível em aeronaves civis modernas), que é o CTC.

O sistema de arrefecimento das baterias, em tese, pode até ser compartilhado com o(s) motor(es) elétrico(s) do veículo, entretanto, o mais comum é que o(s) motor(es) sejam refrigerados com óleo isolante (tal como num transformador de alta tensão). E como já vimos, é normal a existência de dois sistemas de arrefecimento, um para o Pack e outro para o inversor do motor, ou seja, o motor em si tem seu óleo isolante circulando entre rotor e estator.

CURIOSIDADE: Para saber mais sobre motores elétricos, comece CLICANDO AQUI!

Nos ônibus, é costumeiro a colocação de vários packs sobre o teto, e ao menos um pack na traseira. De qualquer forma, todo o sistema de armazenamento é interligado por um mesmo sistema de refrigeração, que pode inclusive utilizar-se do Chiller para permitir que o ar-condicionado 'dê uma força' na manutenção da temperatura do refrigeranete dentro da faixa de valor ideal.

Imagem 26 - Ao abrir a tampa traseira de um ônibus elétrico, não vemos nada mais que fiações e módulos elétricos, tubulações de líquido refrigerante e talvez um dos packs de baterias 'solitário', já que os outros estão no teto do veículo

Na imagem acima, notamos que o reservatório de expansão utilizado nos Scanias movidos a Diesel foi adaptado para o sistema de arrefecimento deste ônibus elétrico, recém lançado no Brasil (Junho de 2024). A peça em questão é feita de Polipropileno, e provavelmente vai operar 'um punhado de graus célsius' abaixo da temperatura máxima usual de um motor de combustão interna. Outro fator de semelhança é que o líquido que a preenche também é a base de glicóis misturados em água desmineralizada.

Como podemos ver, uma pilha, bateria ou pack são coisas muito mais complexas do que se pode imaginar. Além disso, o perigo que envolve o manuseio de um acumulador pode ser maior do que nos parece.

Este artigo serve para embasar o funcionamento das pilhas e baterias mais comuns no nosso dia-a-dia e que serão detalhadas nos capítulos seguintes desta série.

Gostou do artigo? Achou algum problema? Ficou com dúvidas? Entre em contato com Hardware Central pelo Facebook ou pelo e-mail hardwarecentrallr@gmail.com.

FONTES e CRÉDITOS

Texto: Leonardo Ritter.

Imagens, Vídeos, Gráficos e Diagramas: Leonardo Ritter; Hella; Trechos de manuais da Nissan e da Great Wall Motor; Revista O Mecânico (You Tube); STA Eletrônica; Google Imagens; Patentes da BYD.

Referências: Etekware; Ufine Battery; batterydesign.net; Electrios; Revista O Mecânico (You Tube); Battery University; EV Tech Explained (You Tube); Hella; Discovery Turbo (You Tube); Universidade Federal de Santa Catarina (repositório); SciELO; Google Patents; Autoentusiastas (sobre a DKW Elektro Schnelllaster e a VW T2 elétrica); Revista Quatro Rodas (sobre o Gurgel E150, E400 e E500); Wikipedia (somente artigos com fontes verificadas!).

Última atualização: 23 de Abril de 2025.

Comentarios